Превосходное качество раскроя металла на вашем производстве

Обработка любых металлов — черные, цветные, легированные сплавы и т. д.;

Cкорость резки малых и средних толщин в несколько раз выше скорости газовой резки;

Небольшой и локальный нагрев разрезаемой заготовки, исключающий её тепловую деформацию;

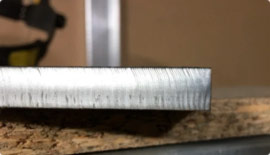

Чистота и высокое качество кромки, обеспечение второго класса точности (ГОСТ 5614-74), отсутствие ограничений по геометрической форме;

Безопасность процесса (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.);

Работа при температуре от 0 до +40оС;

Фото образцов

Конструкция станка плазменной резки с ЧПУ Quantec Advance

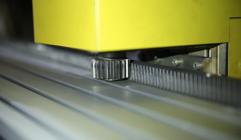

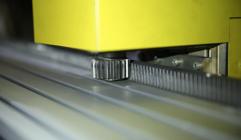

Механическая часть

Портал и каретка перемещаются по калиброванным каленным зубчатым рейкам. Вертикальное перемещение по оси Z осуществляется передачей типа «винт-гайка».

Механическая часть

Для достижения точности позиционирования ±0,1 мм используются высококачественные сервоприводы с обратной связью на базе энкодеров. Благодаря сервоприводам точность резки составляет 0,1-0,4 мм и гарантируется в течение всего срока эксплуатации.

Плазменный резак

Плазменный резак с датчиком контакта установлен на специальной магнитной муфте, что позволяет уберечь его от повреждения. При столкновении резака с помехой, магнитная муфта позволяет резаку отклониться, а датчик контакта моментально останавливает работу станка.

Секционная система отвода дыма

Конструкция области раскроя (стола) оборудована продуманной секционной системой отвода дыма и продуктов плазменной резки металла, состоящей из 4-х секций. В процессе работы активна только та секция, над которой происходит рез в данный момент.

технические характеристики

- Ширина рабочей поверхности, мм

- от 1550

- Длина рабочей поверхности, мм

- от 3050

- Движение по оси Z, мм

- от 100

- Количество суппортов, шт

- 1

- Минимальная толщина, мм плазменная резка

- 0.5

- Скорость резки, м/мин

- 0,2 – 12

- Точность позиционирования, мм

- ±0,1

- Приводы осей

- Сервоприводы; планетарный редуктор

- Механизмы подачи

- Шестерня-рейка по осям «Х», «Y». Винт-гайка по оси «Z»

- Контроль и автоматическая корректировка высоты резака

- Есть

- Защита резака от повреждений

- Есть

- Охлаждение

- Воздух

- Напряжение питания станка

- 3х380 В, 50 Гц

- Потребляемая мощность станка, кВт (без источника плазмы)

- 2,5

- Температурный режим при эксплуатации

- От 0 до +40оС

Только промышленные решения для управления процессом резки

Быстрый запуск и интуитивно понятный интерфейс реализован на английском, русском, украинском языках.

Эксплуатация в жестких промышленных условиях, в том числе в высокочастотном оборудовании.

Встроенный нестинг, автоматический контроль высоты и управляющая программа для подготовки карт раскроя.

Преимущества нового контроллера

Определение листа

(стартовая позиция, угол и размер): При каждом запуске задания программа определения металла может выполняться автоматически, если машина оборудована соответствующим датчиком.

Самоанализ ТХЦ

После пробивки и выхода на высоту резки происходит автоматическое запоминание параметров резки. Оператор ЧПУ не думает про показатели напряжения, толщины металла, материала резки и расходника.

Автоматический расчет углового сигнала

(стартовая позиция, угол и размер): При каждом запуске задания программа определения металла может выполняться автоматически, если машина оборудована соответствующим датчиком.

Начало работы на участке или контуре

Выбор участка/контура прикосновением к экрану или путем ввода соответствующей кнопки. Выбор путем ввода номера детали или номера контура. Продолжение реза последнего контура. Восстановления потерь мощности с автоматическим запуском для последнего контура. Счетчик расходных материалов (оператор знает, когда менять расходные материалы).

Безопасная остановка процесса ЧПУ

Выбор участка/контура прикосновением к экрану или путем ввода соответствующей кнопки. Выбор путем ввода номера детали или номера контура. Продолжение реза последнего контура. Восстановления потерь мощности с автоматическим запуском для последнего контура. Счетчик расходных материалов (оператор знает, когда менять расходные материалы).

Как работает плазменная резка на станке с промышленным контроллером Quantec

Обучение оператора на нашем производстве дает вам массу преимуществ

Экономия времени

На завершающей стадии сборки станка, оператор уже проходит обучение по подключению, обслуживанию и подбору оптимальных параметров резки на станке. При отгрузке станка оператор полноценно обучен и, не теряя времени, сможет приступить к резке металла.

Минимизация брака на начальном этапе работы оператора

Резка заготовок в время обучения производится на нашем металле и за все выбракованные детали, мы несем полную ответственность, что впоследствии уменьшает процент брака на вашем производстве.

Экономия расходных материалов и энергоносителей в процессе обучения

В процессе обучения из-за неопытности оператора расходные материалы (защитный экран, сопло, завихритель) выходят из строя часто и значительно раньше положенного срока.

рекомендательное письмо

В конце обучения клиент получит рекомендательное письмо относительно способностей своего оператора.

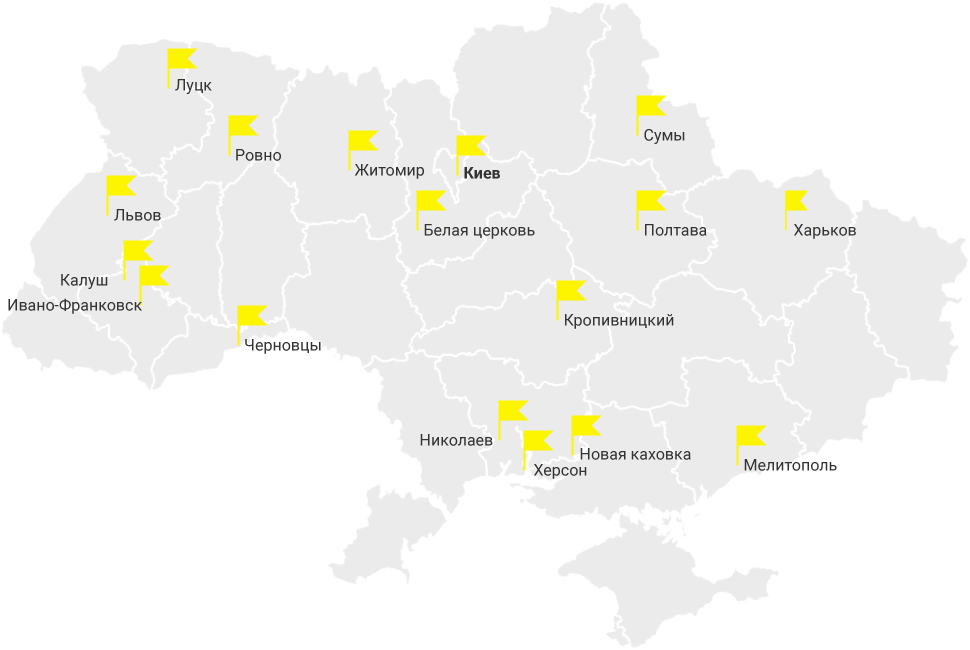

Станки Quantec работают по всей Украине

Развивайте свой бизнес с Quantec

Наличие расходных и запасных частей для станка и источников плазменной резки на складе в Киеве исключает простой производства.

Сервисная поддержка осуществляется на всем жизненном цикле работы оборудования в техническом и технологическом плане на гарантийный и пост-гарантийный периоды.

Выезд сервис-инженера осуществляется в течение 48 часов с момента подачи заявки.