Рабочая поверхность

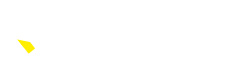

Технологические операции резки выполняются на рабочем столе, который часто называют координатным столом или грилем. Разрезаемый лист металла располагается прямо на решетчатой конструкции стола.

Технологические операции резки выполняются на рабочем столе, который часто называют координатным столом или грилем. Разрезаемый лист металла располагается прямо на решетчатой конструкции стола.В зависимости от поставленных задач размер рабочей поверхности стола может отличаться. Наиболее универсальный размер 3000х1500, однако по желанию заказчика станок может комплектоваться столом и 2000х3000 мм и 1500x4000 и 1500х6000мм – все зависит от потребностей производства. Исходя из размера стола, изменяется и размер портала плазменной резки, а значит и его вес, что сказывается на способах его перемещения.

Компания Quantec спроектировала стол с удлиненной базой, для полного раскрытия рабочей поверхности для укладки листов краном без затруднений.

Металлическая сетка, расположенная непосредственно под грилем, защищает систему вытяжной вентиляции от попадания шлака и мусора, после вырезания деталей. Для правильного функционирования системы необходимо регулярно чистить сетку и ребра решетки стола.

У самого стола рамная конструкция должна быть достаточно жесткой, чтобы обеспечить необходимую грузоподъемность.

Выбор направляющих

В процессе резки перемещаются портал, каретка плазмотрона и система регулировки высоты резака (оси X, Y, Z соответственно). Все подвижные узлы в станках для обеспечения высокой точности выполняемых работ движутся по направляющим. Поэтому точность и скорость обработки материалов, долговечность всего оборудования в целом, качество работы и даже затрачиваемая мощность станков в большой степени зависят от того, какие используются линейные направляющие. Выбирая направляющие станка, следует учитывать самые высокие конструктивные требования:

В процессе резки перемещаются портал, каретка плазмотрона и система регулировки высоты резака (оси X, Y, Z соответственно). Все подвижные узлы в станках для обеспечения высокой точности выполняемых работ движутся по направляющим. Поэтому точность и скорость обработки материалов, долговечность всего оборудования в целом, качество работы и даже затрачиваемая мощность станков в большой степени зависят от того, какие используются линейные направляющие. Выбирая направляющие станка, следует учитывать самые высокие конструктивные требования:- Должна быть обеспечена высокая жесткость, вне зависимости от показателей длины;

- Высокое сопротивление нагреву во время рабочего процесса;

- Низкий коэффициент трения;

- Минимальная потребность в смазочных материалах;

- Сопротивляемость износу;

- Наличие защиты от повреждений других элементов в результате выхода из строя одного из них;

- Круглые направляющие. В процессе работы и повышения нагрузки сильно повышается нагрев в результате трения, вследствие чего уменьшается ресурс всей опорно-направляющей группы. Подшипники круглых направляющих традиционно не имеют собственной системы внутренней смазки. Круглые направляющие для станков с ЧПУ лучше устанавливать в местах не слишком активных перемещений или на станках «малой» категории, смазывая механизмы вручную.

- Рельсовые или прямоугольные направляющие - конструктивно более совершенны. При наличии собственного пыльника, защищающего подшипники, ниппели, сальники, а также возможности подключения системы подачи смазочных материалов, такие направляющие более надежны и универсальны. При использовании этого вида направляющих наблюдается меньшие потери на трение и отсутствие больших погрешностей.

Каретки для направляющей могут выполняться с фланцем или квадратной формы, подходят для установки на рельс соответствующего класса точности и натяга. Длина каретки напрямую влияет на грузоподъемность. Рельсы стандартно поставляются длиной до 4-х метров, но могут нарезаться под заказ клиента.

Шаговик и сервопривод

Мы предпочитаем комплектовать наши станки сервоприводами. Они обеспечивают плавность хода и низкий уровень вибраций, стабильную скорость перемещения резака и, соответственно, точность позиционирования и повторяемость вырезаемого контура, а самое главное, как результат, гладкую кромку, которая не требует последующей механической обработки.

В то же время, при всех преимуществах серво приводов, шаговики нельзя оставлять без внимания. Плавность хода и точное позиционирование теряется при повышенных нагрузках и высоких скоростях, а также при ударах и вибрациях. Однако, шаговые приводы не повреждаются при перегрузках и аварийных остановках. Сохранность серво двигателей в таких ситуациях напрямую зависят от адекватной работы драйвера.

В любом случае, выбор всегда остается за заказчиком и зависит от потребностей производительности самого процесса и необходимой точности перемещения.

Система вытяжной вентиляции

Помните, процесс плазменной резки металла сопровождается образованием большого количества металлической пыли и вредных газов. Следовательно, следует предусмотреть общую вентиляцию рабочего помещения и обязательно оборудовать рабочее место вытяжной системой.

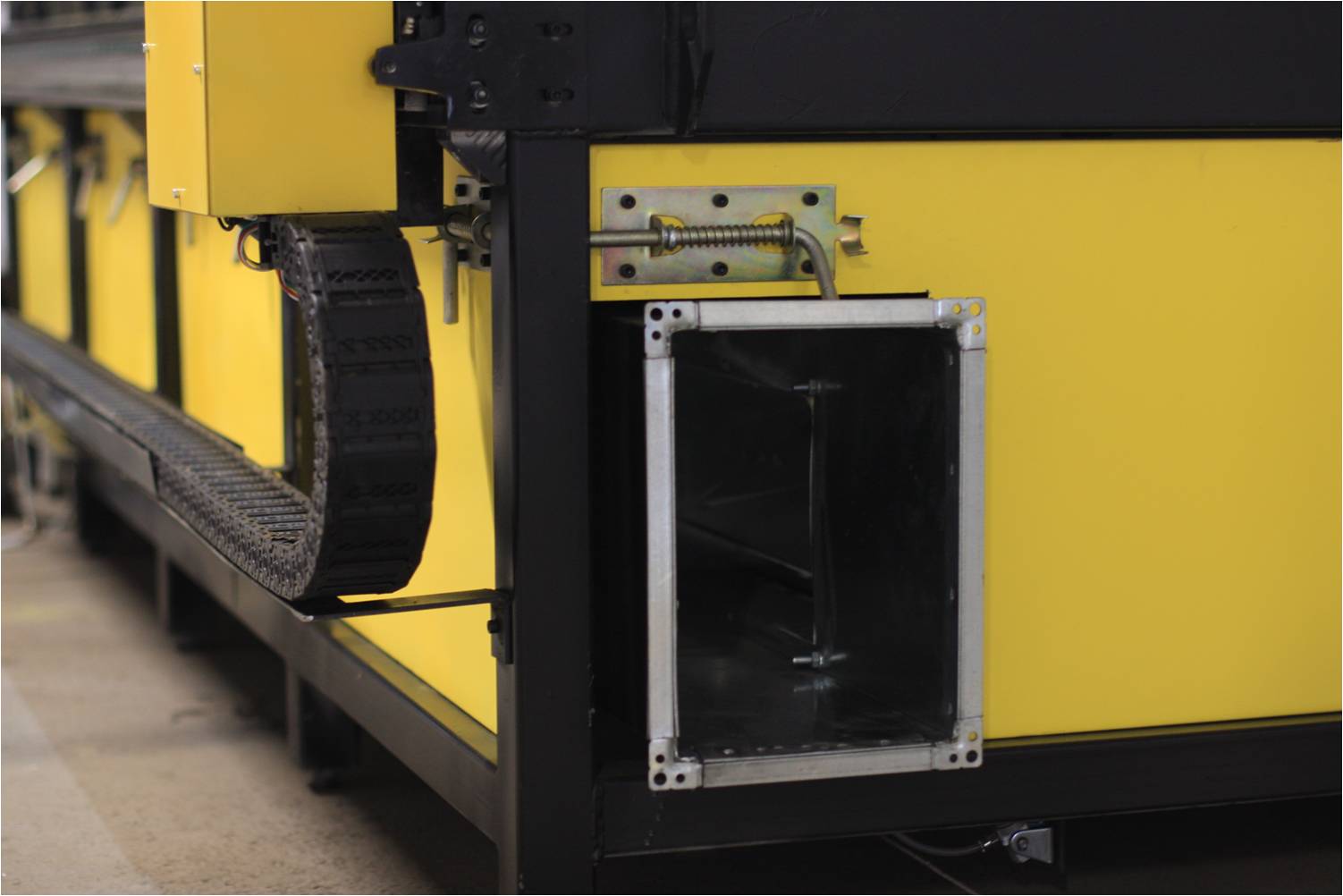

Помните, процесс плазменной резки металла сопровождается образованием большого количества металлической пыли и вредных газов. Следовательно, следует предусмотреть общую вентиляцию рабочего помещения и обязательно оборудовать рабочее место вытяжной системой. Согласно технического задания инженер рассчитывает требуемый объем воздуха для удаления от станка плазменной резки, после - дает свои рекомендации.

Конструкция вытяжной системы секционная, секции всасывания расположены под рабочей поверхностью стола и благодаря специальным датчикам в процессе резки может быть активна только та секция, над которой идет процесс в данный момент. Это приводит к практически 100% поглощению вредных аэрозолей и экономии электроэнергии. Помимо экономии электроэнергии, такой рациональный подход к воздухообмену в производственном помещении позволяет в зимнее время года экономить на отоплении.

При выборе станка плазменной резки с ЧПУ обязательно обращайте внимание на вышеперечисленные составляющие, ведь от них будет зависеть качество изготавливаемых деталей. Не поленитесь и проконсультируйтесь по интересующему вопросу со специалистом, а после этого делайте выбор!

В нашей следующей статье расскажем о компрессорах и их характеристиках, необходимых для обеспечения всех требований процесса плазменной резки.